书画作品:于希宁玉兰图

红土资源在陶瓷生产领域应用前景概况

红土,能红吗

随着白坯陶瓷生产所需原材料的枯竭,红土在陶瓷生产领域的应用将逐渐被提上议事日程。

生产陶瓷的原料是地球上广泛存在的泥砂石料,可以说有泥土的地方就有陶瓷。陶瓷制作工艺的进步,给资源的合理使用和原料来源的广泛性提供了重要条件。不同区域蕴藏的各种陶瓷生产原料,造就了地方陶瓷产品的特色,同时决定了产区存在的条件与可持续发展。多年来,业界专家就陶瓷生产的资源利用及行业节能、减排、降耗等现实要求,一直呼吁发展红坯砖,但受“白坯高档、红坯低档”等导向性错误的影响,情况仍不尽如人意。事实上,国内黑泥等优质的陶瓷原料面临枯竭,相比之下,做红坯砖的原料要丰富得多。

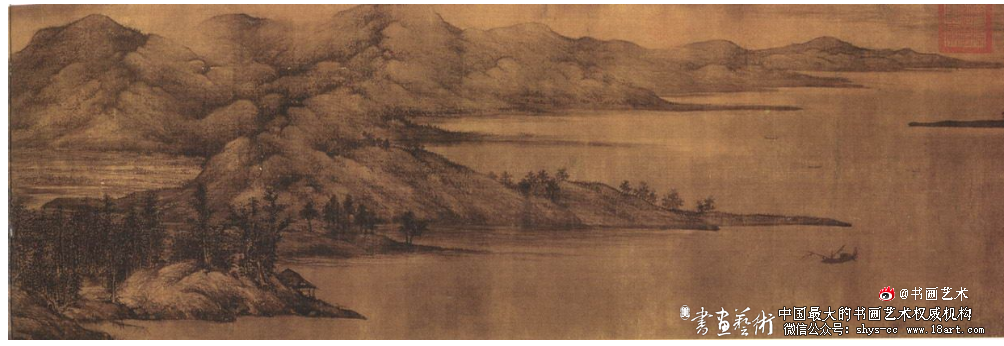

夹江的页岩资源非常

丰富,随处都可以看到被开采过的页岩红土山丘

红粘土为碳酸盐岩系出露的岩石经红土化作用形成的棕红、褐黄等色的高塑性粘土,其裂隙发育,孔隙比大于1,液限一般大于50,具有明显的收缩性,但压缩性低。经坡、洪积再搬运后仍保留其基本特征,其中,液限大于或等于45、小于50的红粘土为次生红粘土。

红粘土的形成,一般具备气候和岩性两个条件。气候条件:气候变化大,年降水量大于蒸发量。因而气候潮湿,有利于岩石的机械风化和化学风化,风化的结果便形成红粘土。岩性条件:为碳酸盐类岩石。构造条件:当岩层褶皱、断层发育时、岩体破碎,易于风化时,更易形成红粘土。

红土是生产釉面砖的理想材料

据了解,红色粘土资源在我国的分布非常广泛,山东、河北、北京、四川、广东、江苏等地都有丰富的储量。这类原料由于含有的杂质、腐植质不同,呈灰、绿、黄、红等不同的颜色,但经高温焙烧后,因为原料中氧化铁含量的增加,颜色由浅粉色过渡到深紫色。这类原料的矿物组成有水云母、高岭石、少量蒙脱石,并夹有石英、长石等非粘土矿物。按其不同形成过程,呈片状的称页岩,砂粒状的为砂岩,块状的称粘土,硬度都较低,易于破碎。这类原料在我国分布极广,俗称为红页岩、黄页岩、紫砂土、紫砂岩、红粘土、红土岩等等。这种带色的粘土虽不宜作为白色陶瓷制品或无釉玻化砖的原料,但由于它有许多独到的特性,且在自身的矿区里,成分、性能相对稳定,又不失为良好的施釉陶瓷砖(墙砖、地砖、仿古砖)和艺术瓷(各种紫砂壶、陶艺)的原料。

目前,用红土原料烧制使陶瓷砖具有自身的特点和优势。

首先,红土原料,易于破碎,节省能耗。无论是岩类、砂类、泥状类,还是页岩类的红土原料,其硬度都较低,一般不需要粗碎,可直接球磨,并且球磨周期短,可节省能耗。

第二,烧成温度低。红土原料其矿物组成以含伊利石的绢云母类为主,因伊利石比高岭石能在60℃~80℃的低温情况下分解并生成莫来石晶相,因此以伊利石矿物为主要成分的原料能在较低的温度下烧结,从而使制品的显微结构更趋合理,提高制品的内在质量。

第三,红土原料的矿物组成以伊利石为主,本身含有一定量的低熔物质(K2O+Na2O为3%~6%),可减少坯体配方中价格较贵的长石用量。

第四,红土原料分布广,储量丰富,属于区域性原料,且矿区品位较稳定,可就地取材,有利于稳定生产。

第五,价格低廉,开采、运输方便。

第六,原料中的挥发物分解温度低,利于低温快烧。

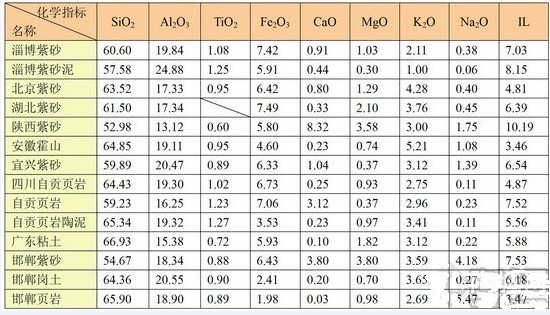

根据中国建筑材料科学研究院曾经对国内红土的研究、实验结果表示:以淄博紫砂、红粘土为主要原料配制的坯体,在氧化气氛下900℃、1150℃、1200℃温度阶段,通过X-射线,衍射图表明,氧化铁并没有参与反应,没有生成新物质,而是作为晶体物质起着骨架和着色剂的作用。这就是说在氧化气氛下烧成,该温度范围内,原料含氧化铁的多少与烧成温度无关,它仅表现为烧成的呈色状况。但在还原气氛下烧成情况就不同了,三价氧化铁在还原气氛下1000℃~1100℃时就能被还原成二价氧化亚铁,而氧化亚铁的助熔作用与氧化镁是几乎等同的,会明显降低烧成温度。(见表表1 国内部分典型“红土”类原料的化学成分)

红色粘土原料曾经被中国建筑陶瓷广泛使用,上世纪80年代末至90年代初,红粘土是佛山地区彩釉地砖、外墙条砖及部分釉面砖的主要原料,它具有储量大、矿源丰富、价格便宜及烧结温度低等优点。后来,由于生产厂家较多,产品趋于同质,部分厂家尝试将坯体改白,并出于自身的利益,宣称红坯是陶质产品,白坯是瓷质产品,在市场上产生了广泛的影响,造成市场上红坯产品滞销,致使大部分厂家生产白坯产品。

在世界建陶强国的西班牙和意大利,大多数陶瓷企业都是利用本地的红土资源生产釉面砖。现在,世界著名的红坯陶瓷品牌基本上都是西班牙和意大利两国企业所拥有的。南美的巴西、墨西哥,亚洲的泰国等,他们的施釉陶瓷墙地砖很多也是采用红坯原料。国外消费者并不以胚体的颜色作为判断陶瓷产品好坏的依据。四川远大陶瓷有限公司曾经出口到中东、东南亚等地区的红坯陶瓷产品价格,比在国内销售的价格还高一些。

意大利某陶瓷企业对远大陶瓷送检的夹江本地页岩实验结果表明,夹江本地的页岩原料在某些参数上还优于意大利本地的原材料。而且,意大利埃蒙斯企业在去年参加中国西部瓷都(夹江)第三届国际陶瓷展期间,展出了用夹江本地页岩生产的釉面砖。该产品的质量得到了与会行业协会的领导、专家和经销商的好评。这说明,企业利用国内的红土资源也能生产出好的陶瓷产品。

随着白坯陶瓷生产所需原材料的枯竭,红土在陶瓷生产领域的应用将逐渐被提上议事日程。

页岩陶粒契合国家的产业政策

页岩与粘土有着相似的化学成分,硅、钙、铝、铁化合物占总成分的80%以上,由粘土在地壳运动中挤压而形成的岩石。它是一种沉积岩,是固结较弱的粘土经过挤压、脱水、重结晶和胶结作用而形成的。由于它层理分明、易剥离而称为页岩。页岩一般为褐色、灰色或黑色,硬度不高,易破碎,容易加工成理想的制砖原料。页岩以其对硅、钙、碳的含量不同而分为硅质页岩、钙质页岩和碳质页岩。其中以硅质页岩变形小、吸湿性小、砖不易风化和产品质量易保证等优点更适于生产页岩砖使用。页岩常见的种类主要有黑色页岩、碳质页岩、硅质页岩、铁质页岩、钙质页岩,含有大量K2O、Na2O、CaO的页岩则不适于作为烧结页岩砖的材料。

黑色页岩含较多的有机质与细分散状的硫化铁,有机质含量达3%~10%,外观与碳质页岩相似,区别在于黑色页岩不染手。碳质页岩含有大量已碳化的有机质,常见于煤系地层的顶底板。硅质页岩含有较多的玉髓、蛋白石等,SiO2含量在85%以上。铁质页岩含少量铁的氧化物、氢氧化物等,多呈红色或灰绿色,常见于红层和煤系地层中。钙质页岩含CaCO3,但不超过25%,否则过渡泥灰岩类。

页岩不仅可以作为釉面砖的生产原料,而且可以作为陶粒的生产原材料,扩大了页岩的应用范围和前景。陶粒是由非金属矿产烧制成的粒状陶质物,具有质轻、隔热、保温、耐火、抗震、抗冻、耐腐蚀等优良性能,应用范围广泛,是一种极有发展前途的产品。它可用于土木工程建筑,配制各种混凝土,屋面隔热保温、建筑物地面底层防潮保温、地下建筑围墙外和地面下的防渗防潮保温,无土栽培,污水过滤料等,是目前国家推广的新型新产品,特别适用于高层节能建筑体系,也可用于高速公路、地铁等隔音墙及作为建筑装饰材料,其应用领域逐渐扩大。

利用页岩陶粒做为轻集骨架料,掺入陶砂、矿渣或煤灰等工业废渣,采用水泥做为胶凝材料,所生产的产品具有体轻、保温、节能等特点。采用该产品做为建筑物墙体材料,可实现建筑节能。据测试,陶粒砌块墙体厚度40cm传热系数相当于1.48m厚度粘土实心砖墙体,节能、保温效果非常显著。

世界上第一个研究和生产页岩的国家是美国,至今已有80多年历史。世界著名的美国摩天大楼就是全部采用陶粒原料建造而成的。随后荷兰、丹麦、比利时、俄罗斯等国家都在广泛生产和应用陶粒。我国于1956年开始研究陶粒,主要研究烧结型粉煤灰陶粒,60年代形成生产能力。前些年,页岩陶粒生产在京津地区、黑龙江、内蒙、吉林、云南、新疆等地得到了较快的发展,其中黑龙江发展速度尤为突出。

陶粒混凝土砌块作为一种新型墙体材料,其体积是粘土砖的1.7倍,保温性能是粘土砖的1.2倍,无疑是粘土实心砖的最佳替代产品,经省寒地建筑科学研究院测试,要达到这一标准,粘土实心砖墙体厚度要达到148cm才能满足要求,而页岩陶粒砌块墙体只需40cm即可满足要求,墙体厚度减少3.7倍,房屋使用面积扩大20%,房屋的冬季取暖和夏季降温能耗降低50%以上。

而且陶粒砌块采用按设计要求方式生产,在施工效率上远远高于原始建筑方法;在建筑成本和使用寿命上比较:粘土实心砖需要外挂保温板进行保温处理,成本有所增加,墙体使用年限缩短,而砌块具有的保温性能省去了二次保温环节,延长了墙体的使用寿命。

被闲置的红土资源

陶瓷墙地砖底坯颜色是红色的瓷砖,被称为红坯砖。在瓷砖的生产过种中决定坯体颜色的是构成坯体原料中铁、钛氧化物的含量,当铁、钛氧化物在原料中的含量很高时,在高温下发生的化学反应使焙烧后坯体呈现的颜色很深,显示为红色,乃有此称。

在装修中,陶瓷墙地砖在釉和坯之间加了一层白度较高的底釉做遮盖,红色不易透色到釉面,而且可以使墙地砖的釉面装饰更是丰富多彩,并不会影响到陶瓷砖的质量。因此,陶瓷墙地砖质量的优劣,必须靠各种检测手段进行测试,不能单从坯体颜色下结论。

据夹江金海陶瓷厂负责工艺的一位负责人介绍,影响陶瓷砖胚体的重要因素之一是瓷砖的烧结程度,质量好的砖是真正"烧透了"的砖。组成坯体的各种原料在焙烧过程中经过复杂的物理化学反应,生成了稳定的相结构,这种砖的吸水率较小,机械强度高,抗冻性好,吸湿膨胀小。目前,夹江生产的红坯砖还比较低档。但是,同档次的白坯砖和红坯砖在强度方面比较,利用本地页岩生产的红坯砖的砖坯强度还要好一些。

目前,在国内红坯陶瓷还不被市场广泛接受,红坯陶瓷差不多还是低档陶瓷的代名词。这也是和目前国内红坯陶瓷企业的生产设备、生产工艺落后、产品档次较低、配套方面的严重不足等客观因素密切相关的。

一个行业总是被该行业的领军企业所主导,领头企业的所为很有可能在行业中产生蝴蝶效应。国内陶瓷行中最早树立起来、具有全国影响力的品牌应该是抛光砖品牌,而在现在的技术条件下,红坯原料还不能作为生产抛光砖的原材料使用。当整个国内行业都将主要的力量用在白坯陶瓷的生产和研发上时,白坯陶瓷风靡了整个国内陶瓷行业,而红坯陶瓷却只能在低档陶瓷的一角苦苦挣扎。

靠生产红坯陶瓷起家的夹江陶瓷产区,拥有着最丰富的生产红坯陶瓷所需的页岩。受到佛山陶瓷的影响,夹江陶瓷企业基本上都转向了白坯陶瓷的生产。现在夹江没有一家上规模的陶瓷企业在生产红坯陶瓷。没有资金、技术、人才等要素的投入,夹江红坯陶瓷的开发基本上还是一个空白地带。

作为陶瓷强国的西班牙和意大利,在红坯陶瓷的开发方面颇有建树,也诞生了一些世界级品牌。这是他们在建陶发展的初期就明确定位在了红坯陶瓷,无论是生产企业还是色釉料、陶瓷机械等企业都进行了长期和大量的投入,在技术方面取得了世界领先的地位。对照我国红坯陶瓷的历史以及发展现状,我们就不难理解同为红坯陶瓷,为什么国内外之间的差距如此悬殊。

当然,国内也有少数企业一直在坚持红坯陶瓷的生产,也有将红坯陶瓷做好、做强的强烈愿望。但是受红坯陶瓷的市场接受度以及自身实力的限制,这些企业在红坯陶瓷的道路上仍是举步维艰。目前,国内的红坯陶瓷生产企业规模都比较小,生产设备和工艺落后,比如印花工艺基本上还是丝网印花,使用的是小吨位压机,原料配方简单。

资金是首要制约因素

意大利埃蒙斯公司近年多次到夹江进行考察,希望能够和当地企业进行合作,共谋红坯陶瓷的发展。少数夹江陶瓷企业对意方的先进设备、技术表现出了浓厚的兴趣,夹江政府也表示可以在土地、政策等方面给予优惠条件,期望促成双方的合作。但是高额投资,使得双方合作变得似乎又遥不可及。夹江某大型陶瓷企业负责人的一席话可能代表了不少企业的心声:一方面,市场对红坯陶瓷的接受度很低;另一方面我们在陶瓷行业内没有主导能力。现在我们在红坯陶瓷生产和研发方面辛辛苦苦进行投入和市场培育,等到市场慢慢开始接受了,行业的一些知名企业再强势进入,我们依然处于行业的底端。无论在资本、人才、营销手段方面,夹江企业都没有办法和他们相提并论。

小企业没钱投入,大企业不愿投入,所以夹江的红坯陶瓷发展依然处于原始的阶段。不引进国外的先进技术和设备,依靠自己慢慢积累,中国红坯陶瓷发展只是一个愿望。没有设备、没有技术,企业可以从外面引进。但是,这中间的一个先决条件就是企业有钱可用。资本的匮乏,成了制约夹江从外面引进技术、设备的首要因素。

夹江企业目前采用的是湿法制粉,意大利企业大多数采用的是干法制粉,我们通过两者在生产过程中的能耗,就可以看出先进设备和技术在企业节约成本和节能减排方面的重要作用。

合理利用资源

随着中国经济的快速发展,国内对陶瓷产品的消费需求量巨大,陶瓷行业的产能也是急剧扩张。陶瓷行业对原材料的需求庞大,随着不断的开采、挖掘,黑泥、高岭土等优质原材料资源在近年供应紧张的情况日益显现出来。据兖矿北海高岭土四川办事处总经理隗礼锦介绍,优质高岭土在国内正在逐渐成为一种稀缺资源,高岭土产品价格应该也将逐步提高。

一方面,国内陶瓷行业面临生产白坯陶瓷的优质原材料资源供应日益紧张的局面;另一方面,具有丰富蕴藏量的红土资源长期被国内的陶瓷行业所忽视。既是从为了企业长远发展的角度,也是从环境资源保护和节能减排的角度出发,国内陶瓷行业应当将红坯陶瓷的发展提上议事日程。

意大利费奥拉诺市副市长伯德兹尼在接受记者采访时曾表示:“人类只有一个地球,我们每个人都有责任来保护好它。为了发展低碳陶瓷产品,目前意大利也有一些传统陶瓷工厂在不断转型,从传统的建陶领域向新的产业延伸。例如开发适用于光伏电池生产所需的陶瓷产品。我希望夹江在生产红胚陶瓷的同时,能利用先进的生产技术和工艺、节约型原材料来达到节能低碳的目的,意大利也愿意为夹江陶瓷企业提供一些技术方面的支持。同时,人们对红胚陶瓷观念上的认识误区是完全可以消除的,就像中国改革开放初期人们的观念和现在就完全不同,我们需要用前瞻性的眼光来看待这个问题。夹江的红胚资源非常丰富,但是由于生产红胚陶瓷的设备、技术等方面还比较落后,还没有能够生产出比较好的红胚产品出来。如果夹江能改进生产设备和生产技术,生产出好的红胚陶瓷产品,我相信夹江的红胚将会是以后发展的一大亮点,同时也有可能带动其他陶瓷产区共同发展红胚陶瓷”。

市场培育是一个艰难的过程

红坯陶瓷从合理利用资源、保护环境的角度而言,确实有比较大的发展前景。当生产白坯陶瓷所需的一些关键原材料告罄的时候,生产企业将被迫寻找新的替代物。这个时间周期究竟需要多长?现在可能谁也没有一个明确的答案。

在市场经济条件下,驱动企业行为最主要的因素还是利润。无利可图,企业难以长期维系,企业老板也不会进行相关投入。目前,在国内红坯陶瓷生产企业确实面临较大的生存危机。即使利用红土能生产出优质的产品,但是,产品在市场上也卖不了相应的价格。

因此,中国红坯砖发展不仅仅是面临资金、技术、人才等方面的瓶颈,而且还面临行业内部以及消费者意识的改变。这将是一个长期的过程。