国之脊梁(书画篇)·走向世界的共和国文化大使·张庆祥作品展

今天,西北书画艺术笑笑给大家分享带来的《“企业”循环经济,变废为宝,山东一陶企用沉淀泥废为宝助推绿色生产》。

日前,山东省住建厅专门下发《关于进一步加强全省城市污水处理厂污泥处理处置工作的通知》。《通知》要求:2017年年底前,全省城市和县城现有污泥处置设施基本完成达标改造,全部取缔非法污泥堆放点。2020年年底前,全省城市和县城污水处理厂污泥无害化处理率达到80%以上,其中设区城市达到90%以上。

《通知》显示,随着山东省城市污水处理设施建设的加快和运行效率的提高,污水处理产生的污泥量也大幅度增长。污泥若得不到有效处理处置,将直接给地下水、土壤等带来二次污染,成为环境安全和公众健康的严重威胁,同时也造成资源的巨大浪费。为此,山东省已出台相关文件,要求各地要按照要求将污泥处理处置设施建设规划纳入当地城镇污水处理“十三五”规划并严格执行。

由此不难看出,陶企如何处理生产过程中产生的沉淀泥,也将会引起国家重视。以往,多数陶企只能选择露天堆放或挖坑深埋,前者极易再次造成粉尘污染,而后者则需陶企每月支付不菲的运输费用。于是,也有部分厂家选择偷偷倾倒,严重污染了倾倒地及周边环境。

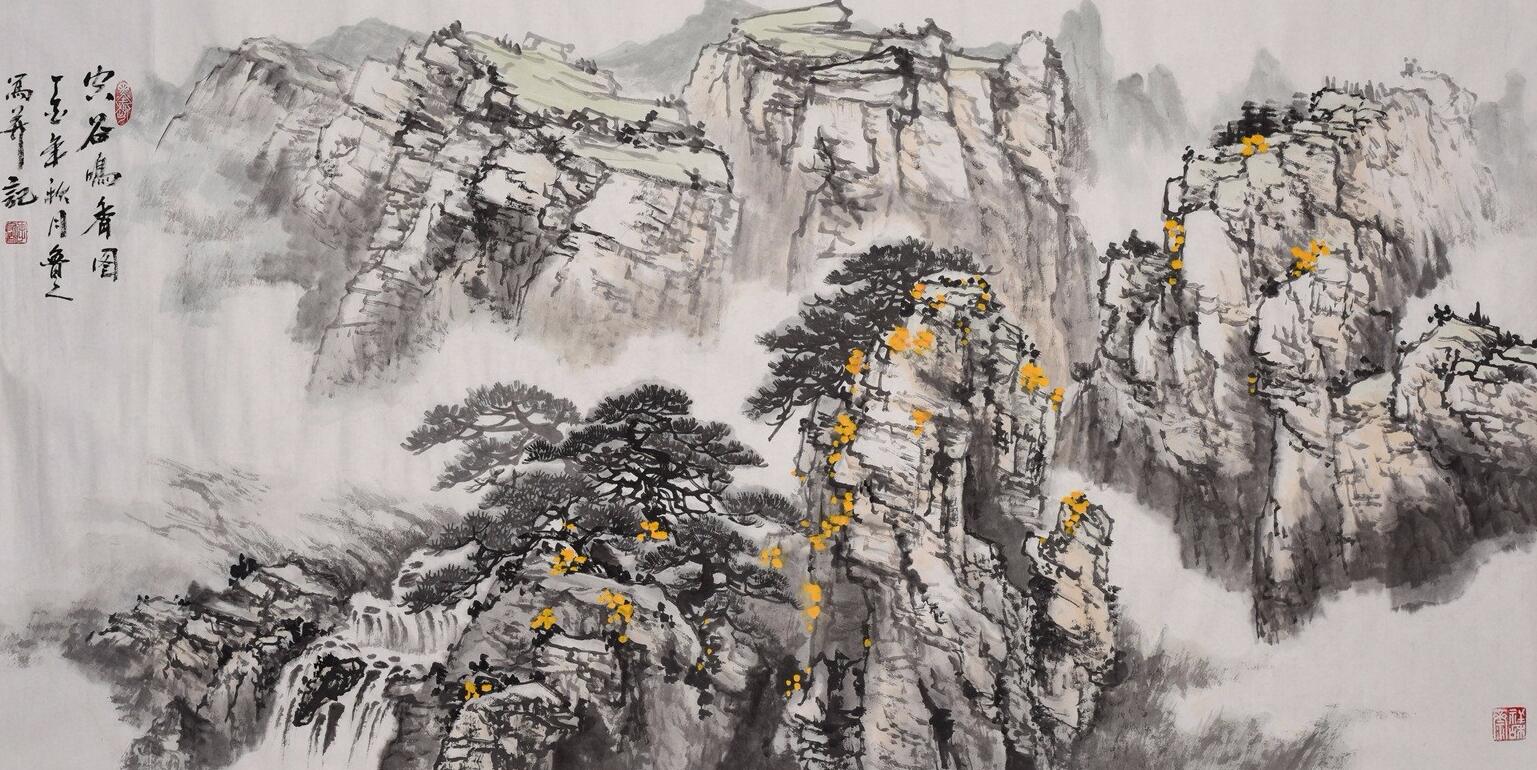

▲中国陶瓷工业协会领导黄芯红(中),高级工程师徐平(左)在成畅企业考察。

因此,随着国家环保整治力度逐步加大,沉淀泥如何处理更令陶企头疼。如今,这种情况将发生根本性变化。近日,国家知识产权局对淄博成畅建筑陶瓷有限公司与齐鲁工业大学研发的“抛光废渣(沉淀泥)循环利用技术”授予发明专利权(专利号为ZL201510349520.8)。

据了解,该项专利引人注目的地方,是在于生产中使用了沉淀泥。“我们已成功解决了沉淀泥引起坯体气泡和变形的缺陷。”淄博成畅建筑陶瓷有限公司(简称成畅企业)领导人说。

该技术一旦推广应用,将让更多的建陶不产生固废变为现实。更有专家对此点评时指出,这将使中国建陶行业发生革命性改变。

产学研结合 服务陶企节能减排

近年来,成畅企业的团队一直坚持走高新技术发展路线,在抓自主研发的同时,还不断强化与相关科研院校的产学研相结合,通过理论与实践的充分结合,更进一步加速了企业的创新发展。

在与多所科研院校合作之后,成畅企业的科技研发实力进一步增强。2015年,淄博成畅建筑陶瓷有限公司与齐鲁工业大学研发出固体废弃物转换新型原料,即“抛光废渣(沉淀泥)循环利用技术”,并在2016年获得了国家发明专利。

源于行业 心系行业

成畅企业的领导人,从公司成立时就曾想着如何解决长期以来一直困扰建陶行业的污染难题。

想法虽好,但实行起来却没有那么容易。许多陶瓷企业、科研院校开展了一系列相关陶瓷资源废物利用的项目,但抛光沉淀泥等废渣在陶瓷生产中的循环利用率还较低。究其原因,在于此类废弃物产量大、成分复杂,大量引入易导致产品发泡、变形等问题。

抱着陶瓷人的责任感和“为陶瓷做点事”的热忱,成畅企业的研发团队夜以继日的开始了他们的研发试验。

2013年,距离研发之初已经过了三年。也许换了别人,在三年没有看到结果的情况下,都不会再坚持了。但成畅企业不同,在先后投入数千万元之后依旧不忘初心,坚持于当年年底,取得研发以来的初步成果。

然而用此生产的产品破损率非常高,也曾出现了一次大范围产品变形,产品被迫全部拆包,这给成畅企业的研发团队重重泼了一盆冷水。“那是一段痛苦的调整过程,相信很多人会被现实冲垮。”成畅企业领导人说道。

成畅企业的团队是一个不服输的团队,而这次同样浇灭不了成畅企业团队的热情。于是从2013年起,成畅企业与齐鲁工业大学合作研发,再次投入4000多万元,成畅企业誓将困扰建陶企业的难题攻破。

2015年,经双方联手研发生产的产品质量彻底稳定,生产的抛光砖被众多同行高度评价为媲美广东一线品牌,更获荣誉无数。

若按照我国拥有瓷砖生产线3191条,日产量高达3388万平方米,其中抛光砖生产线1025条,占总产量的35%。研究表明,按此计算,我国每年抛光沉淀泥的产出量可达998.5万吨,按含水率35%计算,陶瓷行业每年陶瓷废料(包括沉淀泥和废水)排量约为4786.5万吨。目前,陶瓷废料90%以上采用填埋方式处理,这无疑对我国的环境保护造成了巨大隐患。

建陶治污或将迎来“革命性改变”

在不少业内人士看来,沉淀泥循环再利用技术,并不仅仅只是减少排污。记者在成畅企业研发报告中看到了这样一组数据,成畅企业自开始应用新技术后,2013年当年节电30万度,节煤1600吨,节水0.66万吨;增加沉淀泥使用比例后2014年比上年节电35万度、节煤1678吨,节水0.76万吨;再次增加沉淀泥使用比例后2015年比上年节电40万度、节煤1700吨,节水0.86万吨。

▲中国陶瓷工业协会领导黄芯红现场参观成畅企业沉淀泥项目。

成畅企业领导人介绍,“我们实现了节约不可再生资源与环保两大技术突破。由于沉淀泥为烧成后的熟料,加入配方体系可以提高改善产品的各项性能,使用后拉折强度提高20%,产品热稳定性更好,瓷化致密均匀。配方体系中利用沉淀泥后减少了对不可再生资源10万吨的需求(年设计产量550万平米 ),减少过量的开发资源,减少扬尘,粉尘挥发等。更重要的是,能极大缩短烧成过程,降低反应阀值,实现真正意义的低温快烧,节电15%、节煤10%。使用常规生产技术方法与成畅企业低温快烧技术方法,烧成温度由1200℃左右同比下降40℃-70℃,大大节省了企业的燃料成本。”

如今,成畅企业已成功利用沉淀泥技术研发出“仿玉晶石材”系列产品,以其特有的半玉化坯体、近58度的砖面白度和95度的光亮度,使产品具有了玉石的特质和美感,具有玉石特有的温润光泽。

技术成熟 勇担重任

七年来,成畅企业团队为整个行业的蜕变默默研发,始终兢兢业业无怨无悔。不忘初心,方得始终。成畅企业带来的巨大改变,无疑将使整个行业向前迈进一大步,迎来更加辉煌灿烂的明天。在建陶生产趋于成熟稳定的今天,技术上的每一点进步都是巨大的成功,也伴随着海量的投入。这既是成畅企业肩负社会责任的最好体现。

据了解,截至2015年,成畅企业已完全消耗企业自产全部固体废弃物。时至今日,在产品质量不断提升的同时,成畅企业还从其他建陶企业购进废弃沉淀泥,为淄博的环境治理做出了不可忽视的贡献。

好了,关于“企业”循环经济,变废为宝,山东一陶企用沉淀泥废为宝助推绿色生产的内容就介绍到这。