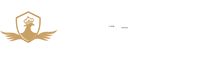

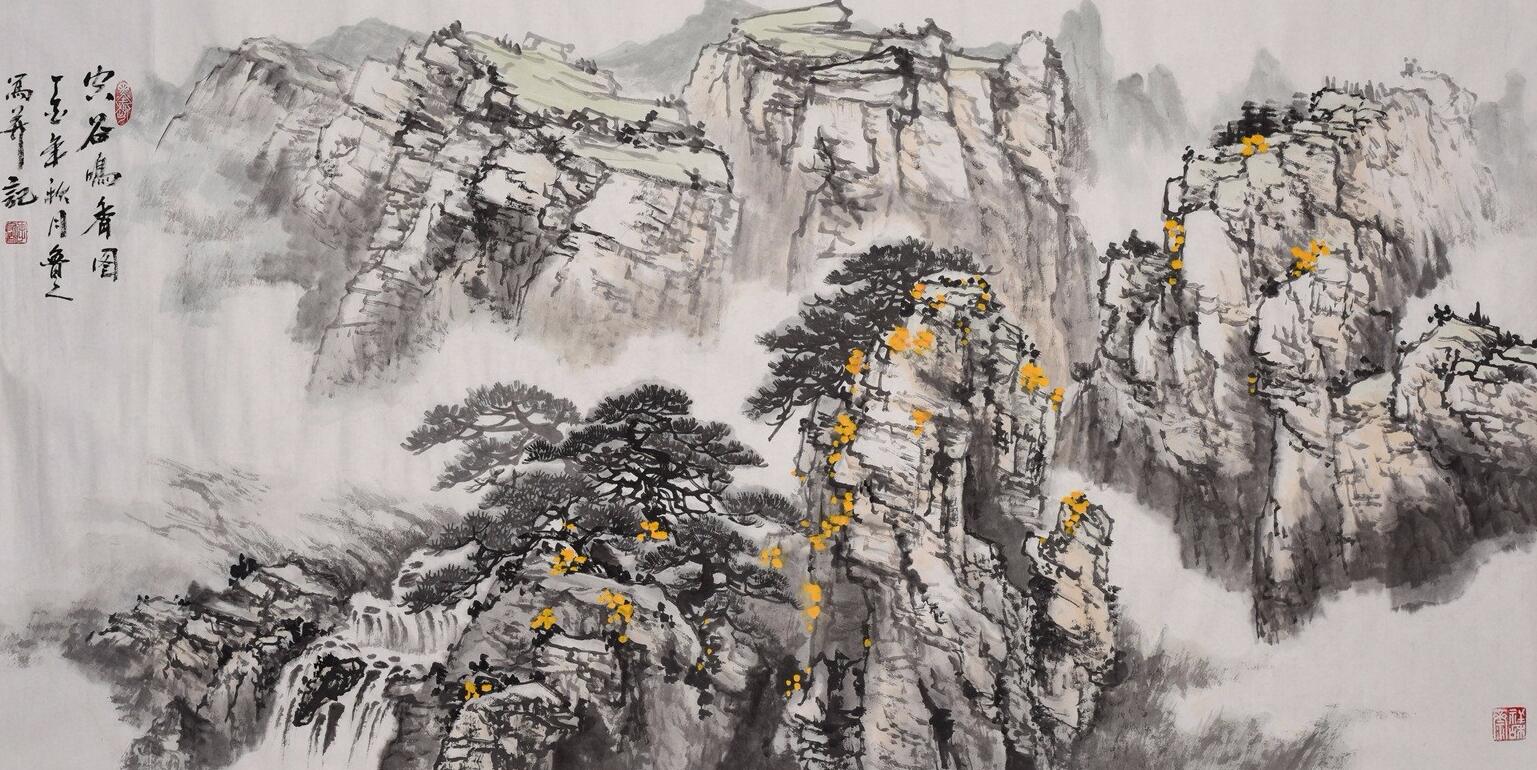

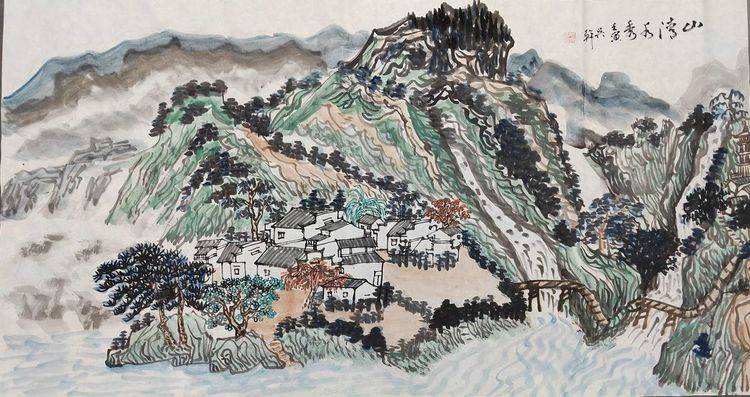

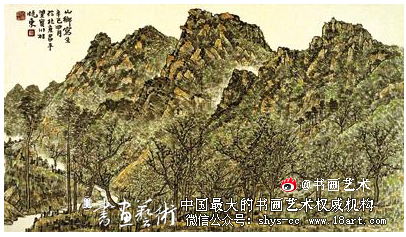

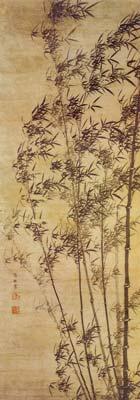

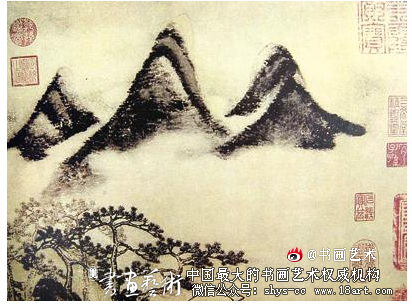

古玩赏析:中国李可染书画艺术院理事杨旭尧——“李家山水”经典传承

今天,西北书画艺术网小易分享一篇来自陶瓷信息汇的《“生产线”超40%瓷砖产能闲置,2023却仍有数十条新建技改线投产》,感兴趣请往下看。

陶瓷行业的产能过剩程度愈演愈烈!据中国建筑卫生陶瓷协会数据,2022年全国瓷砖产量73.1亿平方米,而2022年全国瓷砖产能为125.6亿平方米,产能利用率为58.2%。换而言之,2022年全国有超过40%的瓷砖产能处于过剩与闲置状态。

在较为典型的广东产区,囿于生产成本高企等多方原因,近两年的生产线开窑率一直处于较低水平。据不完全统计,截止5月份初,广东产区生产线开窑率大致在50%左右,一大批产能小、设备落后、附加值低的生产线常年处于闲置状态。

事实上,这样的现状不仅仅出现在陶瓷行业,与陶瓷同属建材的水泥行业亦是如此。据水泥行业媒体报道,2022年水泥行业产能利用率为61%,同样也面临“去产能”多年,但行业总产能进一步增加,产能过剩形势更趋严峻的现象。

陶瓷行业现状与水泥行业几乎一致。2022年陶瓷与水泥行业的产能利用率均在60%左右,行业总产能均因单线产能的增加,处于增长状态。图为,水泥行业媒体对水泥行业2022年发展现状的剖析。

一方面是产能进一步过剩、生产线闲置率日益增高;另一方面,行业不时传来新线动工、点火、投产的消息。据不完全统计,2023年一季度陶瓷行业共有超过13条新建、技改的新生产线点火投产,预计2023全年点火投产的新线将至少达到40条以上(部分陶企的生产线点火计划,视全年销售形势而定)。

预计2023点火投产的新线将至少达到40条以上

据不完全统计,在已经过去的2023年一季度,全国新建、改建点火投产的新生产线超过13条,广泛分布在山东、福建、广东、广西、云南、四川、河北等陶瓷产区。这一数据,与2021、2022年一季度点火投产的新建、技改生产线相比,呈缩减态势。

2023年,虽然陶企新建、技改生产线数量相比2022、2021年有所缩减,但根据供应商及各产区陶企的技改上线计划,保守估计,2023全年全国至少有40条以上的新建、技改的新生产线点火投产。

譬如,诺贝尔安徽芜湖基地,2023开年后一直处于忙碌的景象,预计2023年该基地一期将有多条新建生产线点火投产。目前,诺贝尔安徽芜湖基地正在大规模招聘一线普工、生产管理及技术人才,并且早在3月份,科达15台KD8518压机就已全部就位,进入安调阶段。

4月26日,湖北杭瑞陶瓷通过拍卖会成功拍下甘肃凯斯瓷业,引发行业关注。据杭瑞陶瓷相关负责人介绍,拍下甘肃凯斯瓷业后,杭瑞拟投资6亿元建4条生产线,第一条生产线计划在三个月内建成投产,第二条生产线计划在年内建成,2024年春节后投产。

此外,据多位装备及原料供应商介绍,在广东、广西藤县、云南易门、湖北当阳、河南等陶瓷产区,均有陶企新建或技改后的全新生产线计划在2023年内投产与建成。

在江西泛高安产区,2023年陶企技改建新线仍具有较高热度,华硕、瑞阳、奥巴玛等多家陶企均有新一轮的生产线技改计划,主要方向是“小窑改大窑”,产品品类与结构调整……

有设备商分析表示,原本预测2023年陶瓷企业新建、大规模技改生产线的需求会寥寥无几,但从当前的实际情况来看,陶企新建、技改生产线虽然相比2021和2022年明显减少,但是比预期要多。

陶瓷厂为什么不断上新线?降本增效、产品升级……

为什么困境之中还有企业逆势扩张,不断有新线投入生产?是这些企业的产品好卖,没有库存压力吗?很大概率上并不是。

除个别企业外,绝大部分陶企当前都面临着销售不畅、库存高企等巨大压力。这些经过技改和新建成的生产线,生产效率更高,成本更低,产品更适合市场需求。也可以理解为新旧产能的置换,用更先进的生产线替代老旧的生产线。

近两年,瓷砖市场最亮眼的产品无疑是750×1500mm、中板等产品,市场需求大,增长速度快。许多企业以往的生产线转产此规格并没有优势,不得不通过技改提升效率,更有企业干脆停掉瓷片、抛光砖、仿古砖等生产线,新建最适合生产750×1500mm规格的生产线,由此导致该规格生产线爆增,市场竞争激烈,价格快速跳水。

产品品类和规格的变化是推动陶瓷企业持续技改和新建生产线的重要因素之一。瓷砖生产,每一种规格、每一种品类,从压机到釉线、从窑炉到抛光,都有着最佳配置模数,品类和规格一变,生产线的优势将不再,在当前竞争激烈的环境中,企业不得不停窑技改,为某一品类、某一规格配置最佳的生产设备和工艺参数。

过往,陶企跑马圈地、扩建新生产线的内因是由销售驱动的,企业产能不足,排产紧张,只能通过新建生产线来解决。而最近两年,许多新生产线的技改和建设则是由技术升级和降本增效驱动的。

陶瓷装备领域,几乎每年都有大量新工艺、新技术、新装备诞生,这些新工艺、新技术、新装备加持的新生产线,自动化程度更高,生产成本更低,更绿色环保,因此其产品更具竞争力。

过去,瓷砖市场最主流的产品是800×800mm和600×600mm,随着750×1500mm规格的快速攀升,为该规格量身打造的一批新生产线纷纷投产。烧成系统的优化、低温快烧工艺的成熟,许多企业开始新建超长宽体窑炉生产线,以更大产能、更高效率、更低成本,赢得竞争优势。

以瓷砖生产当中成本最大的能源消耗为例,一些老旧的生产线,单位产品用气量在1.6m³以上,而采用新型节能绿色窑炉,最低燃气消耗则可控制在1.0m³左右;过去,一条800mm全抛釉瓷砖生产线,日产量在2.0-2.5万平方米左右,近年来行业新建的超长宽体大窑,日产量动辄超4万平方米,甚至更高;过去,一条日产2万平方米的生产线,用工在150人左右,甚至有企业超200人,如今,最先进的生产线,用工只有60人左右。

新旧对比,新工艺、新技术、新装备的应用,尤其是数字化、智能化的加持,使得同样的产品,新旧生产线的成本出现巨大的差异,这是陶企不断重金投入技改和新建生产线的重要因素。

推陈出新,拆旧建新,是产业升级不变的规律。2023年的陶瓷行业,虽然生产线和产能的闲置率依旧居高不下,市场销售也并未明显回暖,但仍旧有不少新的生产线不断开工、点火并投入生产。这,或许就是生生不息的薪火相传。

好了,今天关于“生产线”超40%瓷砖产能闲置,2023却仍有数十条新建技改线投产就讲到这。