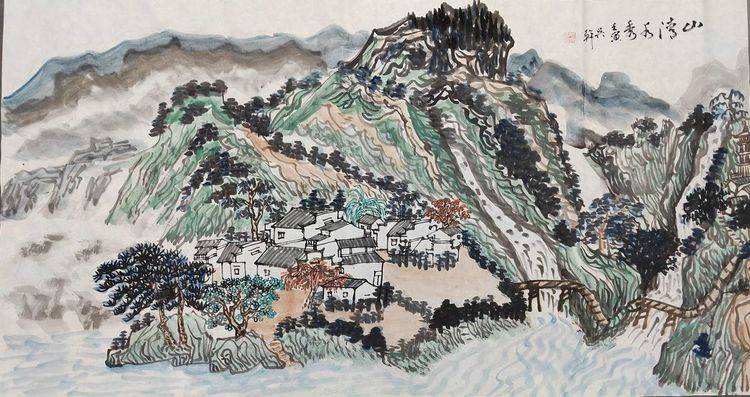

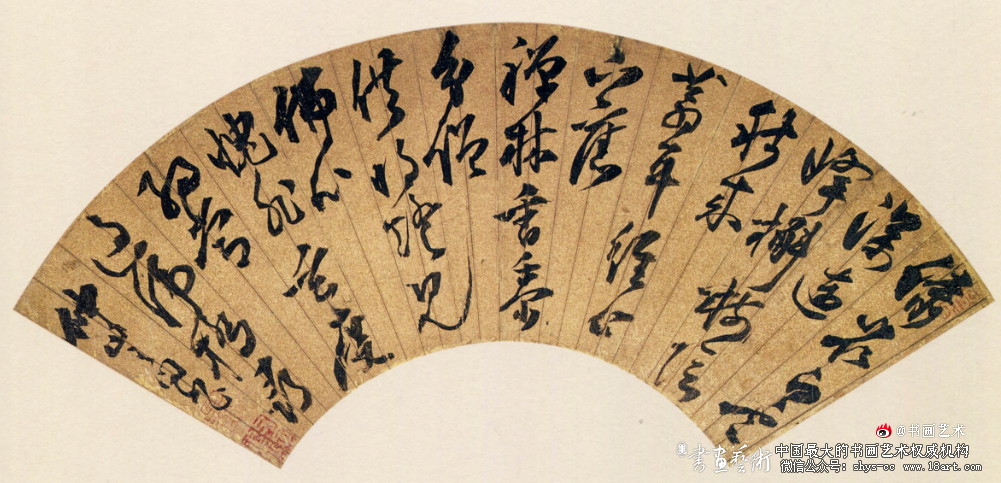

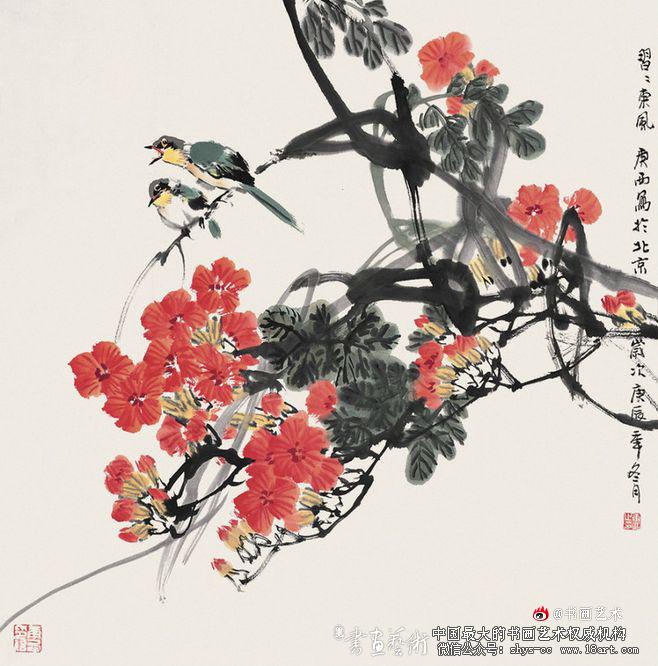

源远流长的中国书画历史 传承中华艺术瑰宝的独特魅力

大家好,挂件定位器「视觉分析」很多人还不知道,现在让我们一起来看看吧!

喷涂工艺是空调器生产过程中重要加工工艺之一,包括上料、前处理、烘干、粉末喷涂、固化、冷却、检验、下料八大工序。其中,上料工序需要工人将钣金件吊挂在悬挂链上的挂具上,且必须满足挂具上的挂针与钣金件上的吊挂孔紧密配合,以确保零件吊挂的稳定性,避免因吊挂方式不当导致零件掉落等异常。目前,行业内的喷涂上料方式大多数为人工上料,不仅耗费人力多,而且劳动强度大,亟需改善。本文重点阐述了我公司研发的基于视觉精准定位技术的喷涂全自动挂件工艺的研究与应用。

空调器传统挂件工艺流程

空调外壳冲压工艺

空调外壳(组件)喷涂前的工序按照生产顺序主要分为冲压工艺、铆接和点焊工艺。钢卷在完成定尺分条后,就进行冲压工艺生产,经过①外壳压形工序、②冲孔落料工序、③翻边工序、④冲孔工序,四道冲压工序完成空调外壳的生产;然后再经过铆接、点焊工序依次在外壳上点焊压缩机螺栓、铆接冷凝器固定块、铆接基脚部件,完成整个外壳(组件)的生产;最后外壳(组件)进入喷涂工序,完成产品的生产。

空调外壳喷涂流程

空调外壳(组件)是由钣金件经过喷涂而成,喷涂的设备主体为环形悬挂链,以6~7m/min的速度进行运转。在上料工序,需要将钣金件悬挂在悬挂链上的挂具上(图1),并且需要保证挂具上的挂针穿过钣金件上的吊挂孔。目前,行业内大多数企业采用人工上料的生产方式(图2),不仅耗费人力,而且劳动强度大,员工极易因过度疲劳导致吊挂不到位、空挂等异常情况,不仅造成产能的浪费,而且需要额外的人员花费额外的时间去清理掉落在前处理道中的钣金件,造成不必要的损失。

全自动吊挂工艺的研究与应用

通过对空调器上料工序的系统研究,得到要实现空调器钣金件的全自动上料必须攻破以下三个技术难题:

图1 钣金件悬挂链

图2 人工悬挂空调器外壳

⑴实现在悬挂链运动状态下的挂具挂点精确定位;

⑵喷涂挂具为循环重复使用物料,挂具挂点的位置一致性较差,需实现在该状况下的挂具挂点精准定位;

⑶实现在挂具挂针与钣金件吊挂孔配合间隙极小条件下的自动吊挂作业。

为解决上述难题,项目组通过多次研究讨论和模拟试验,建立全自动上料系统,包括喷涂挂具抓取与定位系统、视觉智能定位系统、底盘自动上料系统和异常智能识别系统,具体如图3所示。

建立挂具自动抓取与定位系统

挂具在喷涂悬挂链上以6~7m/min的速度进行运动,在运动过程中不可避免的存在晃动现象,导致挂针位置定位难。为剔除挂具晃动对挂针位置定位的影响,项目组决定将挂具状态由动态转变为静态,即将挂具摘取下来进行挂针位置的静态准确定位,为自动上料创造条件,该方案我们称之为喷涂挂具自动抓取与定位系统。

图3 全自动上料系统

图4 机器人夹持系统

挂具抓取与定位系统制作过程中,首先要自制挂具导向系统,减少挂具的前后晃动,为后续机器人抓取挂具提供良好条件。其次,制作传感系统实现当挂具到达指定点位时,机器人夹持系统开始对挂具进行摘取作业,同时将摘取下来的挂具放置于定位架中,如图4所示。

建立视觉智能定位系统

挂具自动抓取与定位系统将挂具状态由动态变为静态,且挂具最终被放置于定位架中。为实现自动上料,需要使用机器人夹取钣金件并将其悬挂在位于定位架中的挂具上。

然而,挂具在不断重复的流转过程中,其挂点位置会发生偏移,在水平及竖直方向上的偏移范围均为±2.5mm,同时挂针与底盘吊挂孔之间单边间隙只有1mm。因此,同一挂具在定位架同一位置,采用同一机器人进行挂件作业时,往往悬挂不上。

由此可见,传统的机械定位方法无法满足自动挂件需求,机器人无法根据挂点位置的变动进行悬挂动作的调整。

为解决上述问题,项目组研究采用视觉智能定位系统对挂具挂点进行水平和竖直2个方向的定位(图5),从而实现挂点的精确定位(图6),同样原理实现对零件吊挂孔位置的精确定位(图7),定位精度能达到±0.05mm。由视觉软件系统对零件吊挂孔位置和挂具挂点位置进行计算分析后,将准确的轨迹信号传输至机器人上挂系统。

建立机器人底盘自动上挂系统

图5 视觉定位系统

图6 挂针视觉定位

图7 挂孔视觉定位

图8 挂点视觉位置数据

机器人底盘自动上挂系统由2台ABB6700组成,每台机器人每次负责2个底盘的自动上挂。当机器人接到启动信号时,机器人从零件传输线抓取零件至视觉智能定位系统进行拍照。拍照完毕后机器人接收到视觉软件系统计算出来的挂具挂点位置坐标(图8),机器人按照坐标进行移动并完成零件上挂(图9)。

建立异常智能识别系统

在项目运行过程中经常出现零件吊挂孔损坏、挂具损坏等异常,直接影响到零件上挂成功率。为解决该难题,项目组研究设计了异常智能识别系统,即预先设定视觉智能定位系统的拍照标准,包括挂具挂点拍照标准及零件吊挂孔拍照标准。然后在项目运行过程中将拍到的实时照片与标准照片进行比对以确认上料是否成功。

通过反复的测试及数据统计发现,当实时照片与标准照片的相似度(后续称为标实相似度)大于85%时,上挂成功率为100%。基于该数据,项目组将系统程序设定为当标实相似度小于85%时,系统默认为异常状态(图10)。当系统显示异常时,机器人上料系统拒绝执行接下来的上料程序,从而实现了零件上挂成功率达到100%。

图9 机器人自动挂料

图10 视觉智能判定系统

结束语

本文所述整条自动化线体由1台ABB 2600机器人、2台ABB4600机器人、2台ABB6700机器人、2套视觉拍照系统(每套由4个相机组成)及2套视觉软件处理系统组成,通过上述设备的协同作业共同实现了零件的全流程自动上料。该线体投产后实现直接减员6人,人均生产效率提升300%,不仅经济效益显著,而且极大地降低了员工的劳动强度,为行业内全自动上料模式的实现提供了借鉴方法。

—— 来源:《锻造与冲压》2019年第22期